La métallurgie des poudres est une technologie de base chez Erasteel avec plus de 50 ans d’expérience.

Erasteel a développé sur la base de son savoir-faire : les aciers rapides par métallurgie des poudres (PM HSS) ASP®, pour les outils de coupe, les outils de travail à froid, les scies et couteaux, les composants automobiles et les composants résistant à l’usure. La métallurgie des poudres peut produire des aciers plus résistants que les techniques conventionnelles, mais elle offre également la possibilité de produire des matériaux plus fortement alliés. C’est l’occasion d’obtenir une dureté plus élevée et des quantités plus importantes de particules de carbure dur dans l’acier. Ces deux facteurs donneront une plus grande résistance à l’usure. En choisissant correctement la nuance d’acier (composition chimique) et le traitement thermique, une combinaison favorable de propriétés mécaniques, c’est-à-dire de dureté, de résistance et de résistance à l’usure, peut normalement être obtenue.

Erasteel est le leader du marché des aciers rapides par métallurgie des poudres (PM HSS) grâce à sa longue expérience dans l’atomisation des poudres.

Depuis sa première atomisation, il y a plus de 50 ans, Erasteel n’a pas arrêté ses avancées technologiques permettant de produire de l’ASP® de plus en plus efficace comme l’ASP®2078 ou l’ASP®2012.

Process et caractéristiques principales

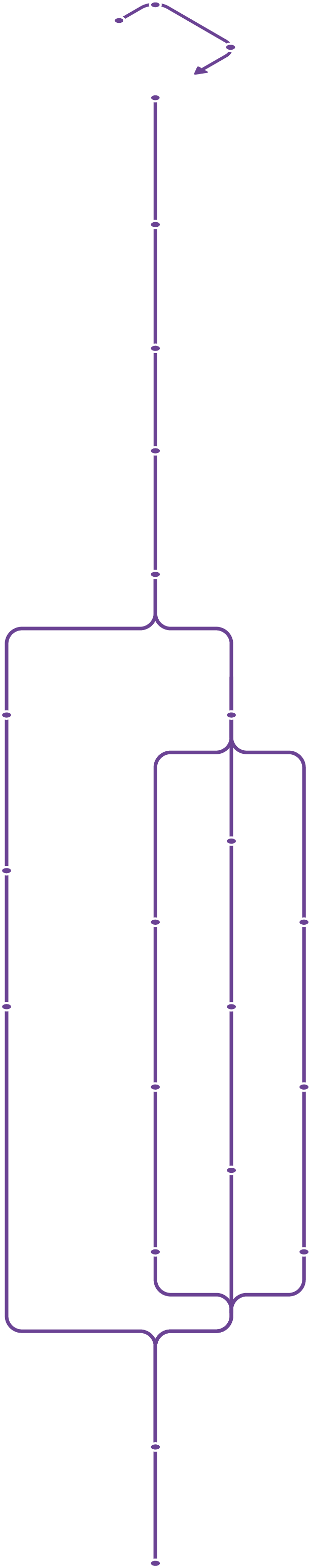

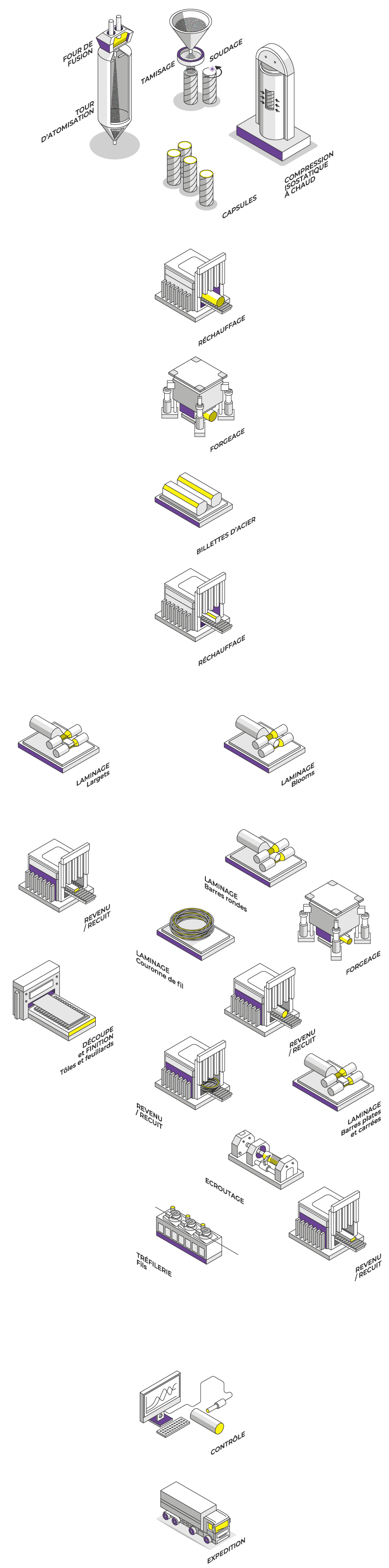

L’acier en fusion est coulé à partir d’un grand répartiteur qui permet de couler un fin jet d’acier en fusion dans une chambre d’atomisation. Au sommet de la chambre, l’acier est fragmenté en une pluie de gouttelettes d’acier par des jets de gaz à grande vitesse. Lorsque les gouttelettes ont atteint le bas de la chambre, elles se sont solidifiées. Chaque grain de poudre (gouttelette) a la même composition chimique qu’un lingot classique de taille normale, mais sa taille a été réduite à moins d’un mm et son poids a été réduit dans le même temps d’environ 400 kg à 0,000004 kg. La réduction de la taille du lingot est la même chose que pour réduire le problème de la ségrégation qui limite la résistance du matériau. La poudre est introduite dans des cylindres métalliques (capsules) scellés par soudage après évacuation sous vide. Après le préchauffage, les cylindres sont comprimés isostatiques à chaud pour obtenir des billettes de pleine densité. Les produits finis sont obtenus après forgeage ou laminage, traitements thermiques et contrôles de qualité finaux

Pour obtenir de bonnes performances de coupe avec les aciers rapides par métallurgie des poudres (PM HSS), une réponse de durcissement appropriée doit être fournie lors du traitement thermique. Un traitement thermique correctement effectué peut influer de manière significative sur les propriétés finies de l’acier rapide, de sorte que les paramètres de traitement thermique sont choisis en fonction des propriétés spécifiques de l’outil en question. Le traitement thermique de l’acier rapide consiste en une austénitisation dans une atmosphère protectrice, en une trempe et en trois traitements de revenu à haute température.

Nuances d'ASP®

Les aciers ASP® sont produits par la métallurgie des poudres selon un procédé en 3 étapes: atomisation au gaz, pressage isostatique à chaud et post-traitements tels que forgeage, laminage ou étirage. La gamme ASP® est adaptée à un large éventail d’applications d’outillage et de composants, telles que l’ASP® 2055 avec du cobalt pour la coupe d’engrenages, l’ASP® 2030 pour les tarauds et l’ASP®2005 pour le travail à froid