Le découpage est un processus de production de métal au cours duquel une pièce en métal est retirée de la bande ou de la feuille de métal primaire lors de la perforation. Le matériau enlevé est la nouvelle pièce en métal ou l’ébauche.

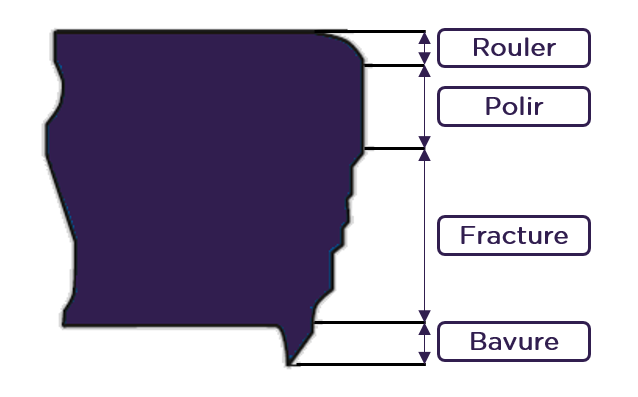

Profile de la pièce

Un bord coupé à la pièce comporte normalement quatre zones :

- rouler

- polir

- fracture

- bavure

La surface de coupe d’une bande de coupe créée avec un processus de poinçonnage via métallurgie conventionnelle est partiellement inclinée et présente un aspect rugueux dans la zone de fracture de la coupe.

Pendant l’opération de découpage, le comportement des pièces à travailler (poinçons et matrices) dépend du matériau de travail (épaisseur, résistance à la traction, limite d’élasticité) et de la capacité de l’acier à supporter les contraintes qui se produisent sur les tranchants.

Les principaux mécanismes d’échec des poinçons et des matrices sont les suivants :

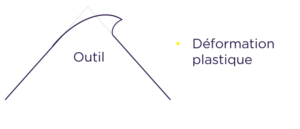

- Déformation plastique : la déformation permanente se produit lorsque la contrainte de compression dépasse la limite d’élasticité en compression de l’acier. La dureté est le paramètre critique

- Ébrèchement et rupture totale : la haute ductilité / ténacité de l’acier supprime à la fois le déclenchement et la croissance des fissures. La microstructure très fine et homogène des aciers par métallurgie des poudres confère aux outils un bon niveau de résistance aux chocs et une limite de fatigue en cas de comportement fragile.

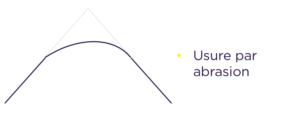

- Usure par abrasion : des abrasions apparaissent sur les contacts glissants entre l’outil et le matériau de travail. L’usure abrasive est causée par des particules dures en contact avec la surface de l’outil. Les propriétés critiques de l’acier sont la dureté, le volume élevé de carbures et la dureté élevée des carbures.

- Griffure et usure adhésive : les contraintes de compression et le contact glissant entraînent une usure et une friction qui provoquent un frottement important et une température localement élevée, ce qui peut entraîner des micro-points de soudure qui détruisent la qualité de surface de l’outil. Ensuite, en raison des contraintes de travail, des parties du matériau constituant le bâtonnet sont extraites de la surface de l’outil par le matériau de travail. Les paramètres critiques sont la rugosité, le coefficient de frottement, la ténacité / ductilité et la dureté. La qualité de l’acier a une grande influence et les aciers par métallurgie des poudres peuvent offrir la solution appropriée, ainsi que le revêtement de surface afin d’optimiser les propriétés de glissement.

De plus, lors du poinçonnage ou du découpage de tôles à haute résistance, les contraintes et les ondes de choc augmentent considérablement sur les tranchants des outils. Dans de tels cas, l’utilisation d’aciers à outils conventionnels (types D2 et Evoloop® M2) n’est pas recommandée en raison du niveau trop bas de résistance à la fatigue / résistance au choc, qui conduit à des fissures précoces et à la rupture totale des poinçons et des matrices. L’écaillement et la fissuration sont probablement le mécanisme de défaillance le plus préjudiciable pouvant survenir dans l’usine de production.

Avec le procédé de métallurgie des poudres, la microstructure des aciers à outils ASP® est beaucoup affinée avec une distribution très uniforme de carbures primaires plus fins. Il en résulte une combinaison améliorée de ténacité, de résistance et de dureté par rapport aux aciers conventionnels.

Nos aciers pour outils de travail à froid ASP® fournissent une réponse très efficace lorsque les limites du matériau conventionnel sont dépassées.

Nous avons lancé les ASP® il y a plus de 50 ans et ils ont été introduit et mis en œuvre avec succès dans le monde entier dans les applications de travail à froid.

Plus récemment, Erasteel a mis au point une nouvelle génération d’aciers par métallurgie des poudres spécialement conçue pour offrir une très bonne combinaison de résistance à l’usure et de ductilité.

Les matériaux d’outillage avancés d’Erasteel, les aciers par métallurgie des poudres ASP®, peuvent fournir les propriétés mécaniques exceptionnelles nécessaires lors de la production de séries moyennes / longues et éviter les arrêts des lignes de pressage.